Kenapa Preventive Maintenance Masih Sering Diabaikan?

Preventive maintenance (PM) dikenal sebagai salah satu strategi paling efektif untuk menjaga keandalan peralatan industri, memperpanjang umur aset, dan menghindari kerusakan besar. Namun, dalam praktiknya, preventive maintenance masih sering diabaikan oleh banyak perusahaan. Padahal, jika dilakukan secara tepat waktu dan konsisten, preventive maintenance bisa mencegah downtime tak terduga, mengurangi biaya perbaikan, serta menjaga keselamatan kerja. Ada beberapa faktor utama yang menjadi penyebab kenapa preventive maintenance belum dijalankan secara optimal.

- Terlalu Fokus Pada Target Produksi

Dalam banyak kasus, manajemen lebih memilih untuk memaksimalkan output harian daripada meluangkan waktu untuk melakukan maintenance rutin. Mesin dianggap masih “berjalan normal” dan maintenance dianggap sebagai gangguan produksi. Akibatnya, preventive maintenance sering tertunda atau bahkan dibatalkan. Padahal, ketika kerusakan benar-benar terjadi, waktu henti dan biaya yang harus dikeluarkan jauh lebih besar dibanding jika maintenance dilakukan sesuai jadwal. Dalam beberapa kasus, kerusakan pompa atau motor yang sederhana bisa menyebabkan downtime berjam-jam dan mengganggu keseluruhan proses produksi.

- Tidak Tersedianya Sistem Pendukung yang Terstruktur

Masih banyak perusahaan yang menggunakan sistem manual seperti spreadsheet, papan tulis, atau catatan fisik untuk mengatur jadwal maintenanace. Hal ini menyulitkan pelacakan jadwal preventive maintenance, tidak ada notifikasi otomatis, dan tidak ada riwayat digital yang dapat dianalisis. Tanpa sistem seperti CMMS (Computerized Maintenance Management System), aktivitas maintenanace menjadi reaktif alih-alih proaktif. Akibatnya, prioritas kerja hanya berdasarkan keluhan teknisi atau operator, bukan berdasarkan data dan criticality aset.

- Preventive Maintenance Dianggap Beban Biaya

Salah satu persepsi keliru yang umum ditemui adalah anggapan bahwa preventive maintenance hanya menambah biaya tanpa memberikan keuntungan nyata. Karena manfaatnya tidak langsung terlihat secara kasat mata, preventive maintenance sering dikesampingkan dalam pengambilan keputusan anggaran. Padahal, apabila direncanakan dengan baik, biaya yang dikeluarkan untuk preventive maintenance jauh lebih kecil dibandingkan biaya kerusakan mendadak seperti penggantian peralatan besar, biaya overtime, kerugian akibat downtime, hingga potensi kecelakaan kerja. Preventive maintenance seharusnya dipandang sebagai bentuk proteksi terhadap investasi jangka panjang perusahaan dalam aset dan proses produksi.

- Minimnya Diagnosis dan Kompetensi Analitik

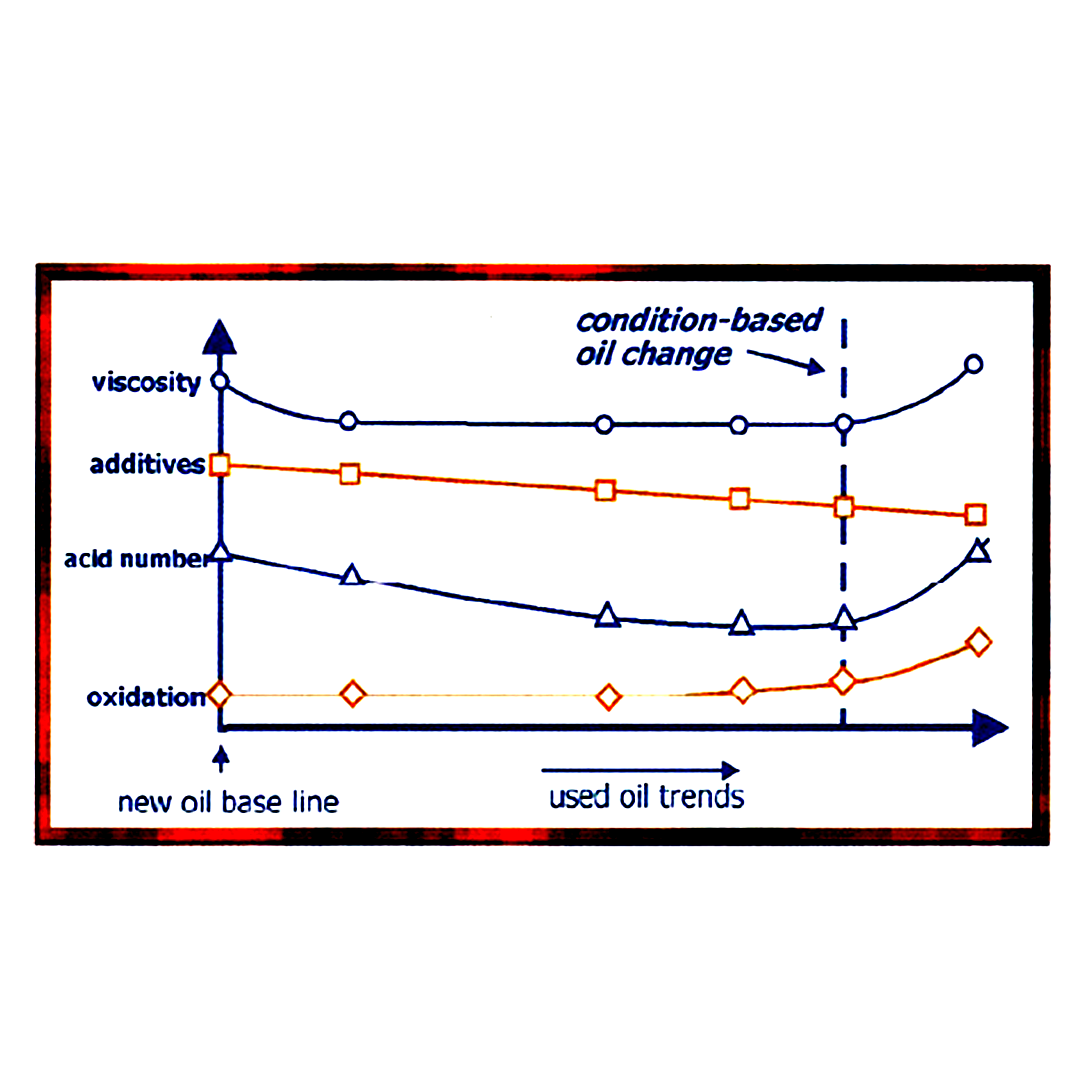

Tanpa peralatan diagnostik seperti vibration analyzer, thermal camera, atau oil analysis, preventive maintenance hanya menjadi checklist visual tanpa analisis yang mendalam. Padahal, banyak potensi kerusakan bisa dideteksi lebih awal melalui pendekatan condition-based monitoring. Misalnya, vibrasi abnormal pada motor listrik bisa menandakan ketidakseimbangan, pelumasan yang buruk, atau keausan bearing. Tanpa alat dan interpretasi teknis, kerusakan ini baru diketahui saat sudah parah. Oleh karena itu, penting bagi perusahaan untuk membekali teknisi dengan alat diagnosis yang memadai serta pelatihan untuk menganalisis data secara akurat.

- Tidak Adanya Evaluasi Kinerja Maintenance

Banyak program preventive maintenance yang berjalan tanpa evaluasi atau indikator performa yang jelas. Tanpa metrik seperti MTBF (Mean Time Between Failures), completion rate, atau schedule compliance, manajemen tidak bisa menilai apakah program preventive maintenance berjalan efektif. Hal ini membuat preventive maintenance dilakukan sekadar untuk “menjalankan kewajiban”, bukan sebagai strategi berbasis data. Evaluasi berkala sangat penting untuk mengetahui apakah aset menunjukkan perbaikan dari waktu ke waktu, apakah jadwal preventive maintenance sesuai dengan kebutuhan aktual, dan apakah ada pola kerusakan yang berulang. Tanpa proses ini, perusahaan kehilangan peluang untuk melakukan continuous improvement.

Mengabaikan preventive maintenance berarti membiarkan potensi kerusakan berkembang tanpa kendali. Meskipun tidak terlihat secara langsung, kelalaian preventive maintenance dapat berdampak besar pada biaya, efisiensi, dan keselamatan. Perusahaan perlu membangun budaya maintenance yang kuat, sistem yang terstruktur, alat diagnosis yang lengkap, serta evaluasi kinerja yang rutin. Dengan pendekatan yang tepat, preventive maintenance akan menjadi tulang punggung dari keandalan operasional industri.

DOWNLOAD PDF.png)

.png)

.png)