Tantangan Sistem Drive & Motor di Industri Pertambangan

Sistem drive dan motor adalah elemen krusial dalam mendukung kelancaran operasional tambang. Mesin-mesin besar seperti conveyor belt, crusher, pompa tailing, hingga ventilasi bawah tanah, semuanya mengandalkan sistem penggerak berbasis motor listrik atau diesel. Tanpa kinerja yang andal dari sistem ini, proses produksi bisa terganggu, bahkan terhenti sepenuhnya.

Namun, di balik perannya yang vital, sistem drive dan motor di area tambang juga menghadapi tantangan berat yang tidak dialami oleh industri lain. Lingkungan kerja yang ekstrem, tuntutan operasional non-stop, serta keterbatasan dalam maintenance menjadi faktor utama yang memicu berbagai masalah teknis.

Lingkungan Operasional yang Ekstrem

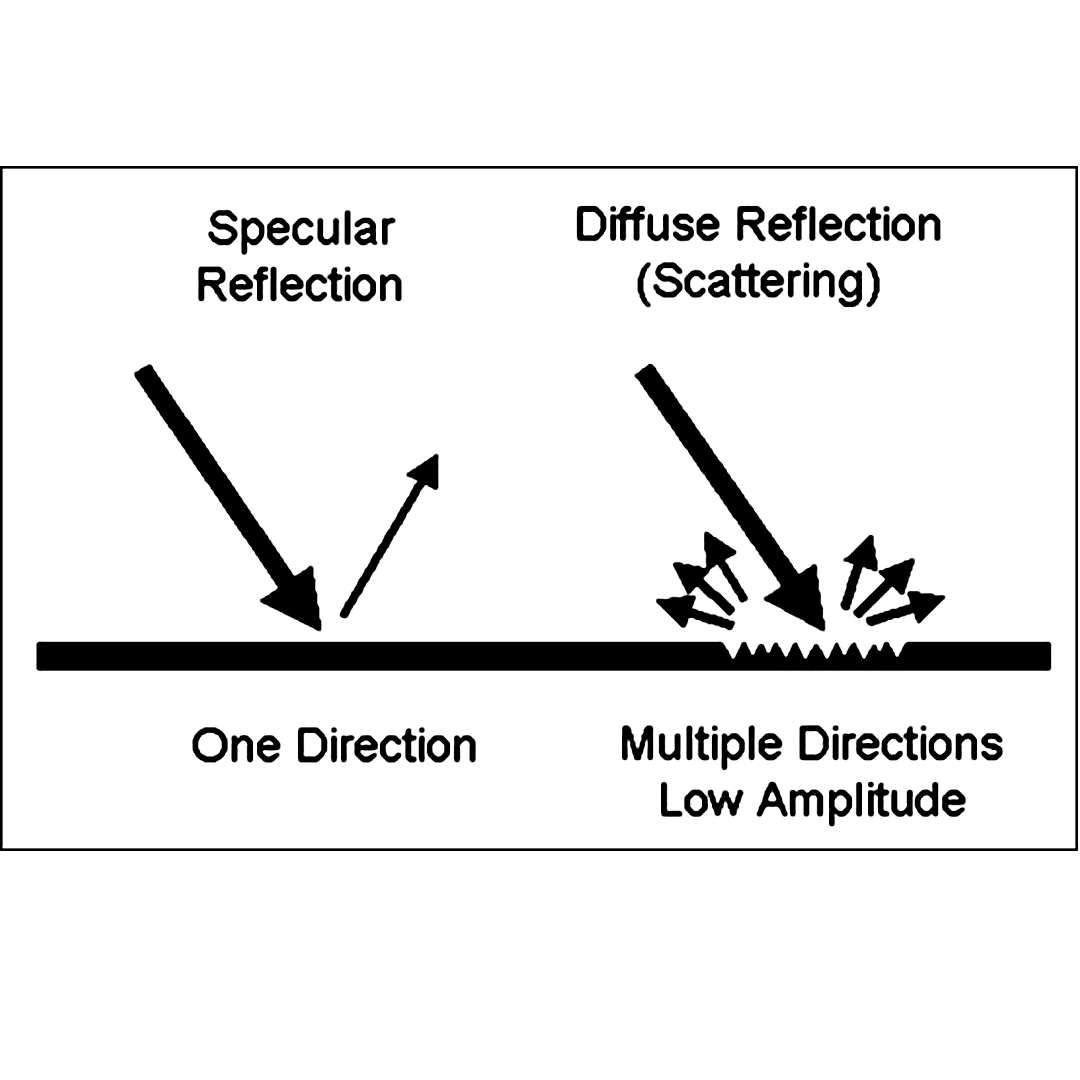

Area tambang, terutama tambang terbuka dan tambang bawah tanah, memiliki kondisi lingkungan yang jauh dari ideal bagi peralatan mekanikal dan elektrikal. Debu, lumpur, air, dan suhu ekstrem menjadi musuh alami dari sistem motor dan drive.

- Debu halus dari proses pemrosesan material dapat masuk ke dalam motor dan menyebabkan kontaminasi pelumas, kerusakan bearing, hingga korsleting.

- Kelembaban tinggi memperbesar risiko korosi dan short circuit, terutama jika sistem motor tidak memiliki perlindungan IP yang memadai.

- Getaran konstan dari mesin di sekitarnya bisa mempercepat keausan pada gearbox, coupling, hingga fondasi motor.

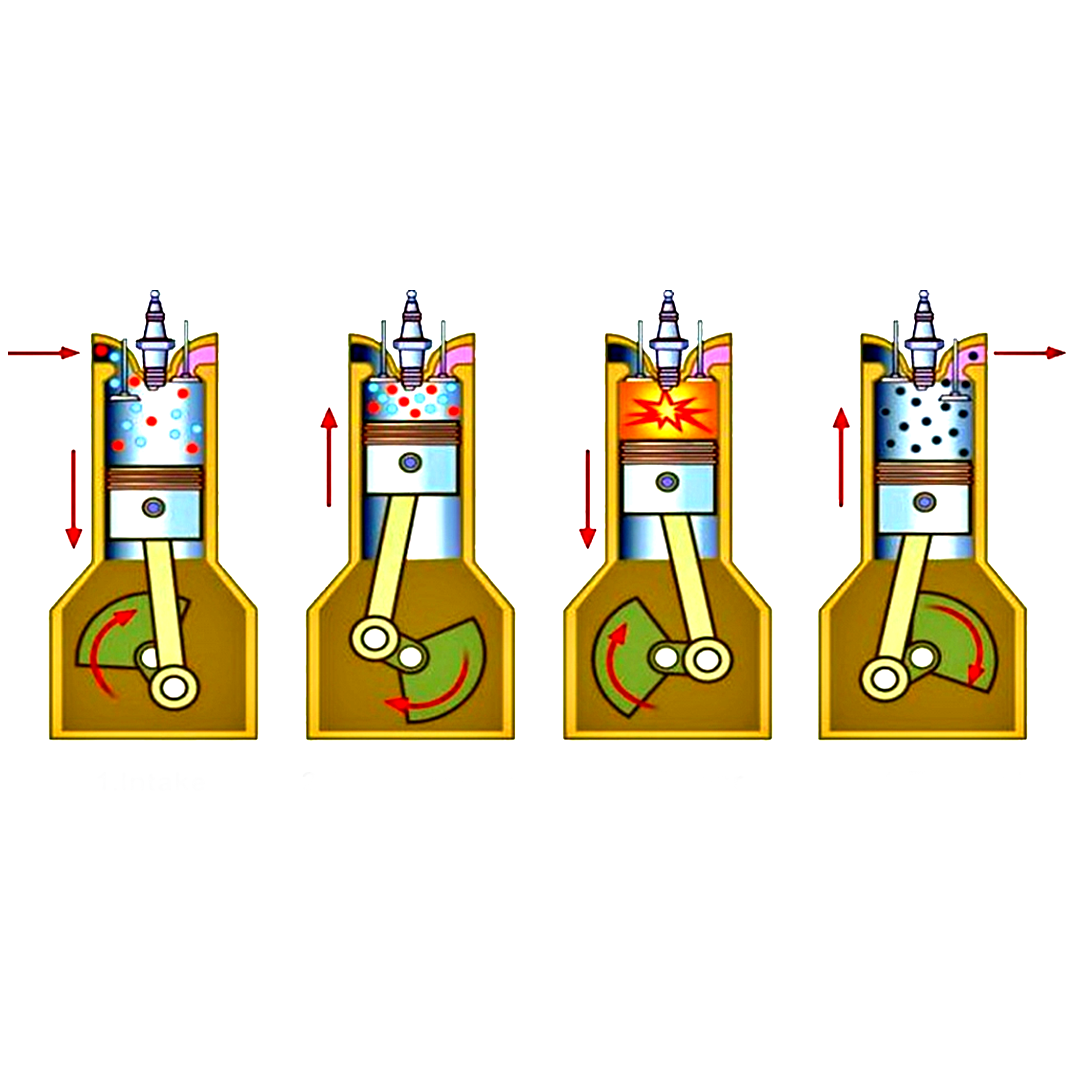

Overload dan Siklus Beban Fluktuatif

Di banyak site tambang, motor dan sistem drive dioperasikan non-stop selama 24 jam, sering kali dengan beban yang berubah-ubah. Kondisi ini memaksa motor untuk bekerja di luar kapasitas idealnya, sehingga berisiko:

- Overheating, yang merusak insulasi motor

- Overload pada gearbox, mengurangi umur pakai

- Slipping atau keausan pada coupling

Tanpa pengawasan ketat, hal ini bisa menyebabkan kerusakan mendadak, downtime, bahkan potensi kebakaran panel.

Kurangnya Monitoring Real-Time

Banyak perusahaan tambang masih menggunakan sistem maintenance berdasarkan jadwal (time based maintenance), bukan kondisi aktual. Artinya, maintenance dilakukan tanpa melihat seberapa berat alat bekerja atau seberapa cepat keausan terjadi.

Tanpa sistem condition monitoring, seperti sensor getaran, suhu, atau arus listrik, potensi kerusakan sering kali tidak terdeteksi sampai sudah terjadi kerusakan besar. Hasilnya:

- Downtime mendadak yang mahal

- Perbaikan darurat yang tidak efisien

- Umur motor lebih pendek dari spesifikasi pabrik

Keterbatasan Sumber Daya Pemeliharaan

Tim teknisi lapangan sering kali menghadapi keterbatasan dalam jumlah personel, waktu, dan peralatan. Dengan jumlah mesin yang sangat banyak, inspeksi manual menjadi tidak efektif dan rawan human error. Ditambah lagi, akses ke motor yang berada di lokasi terpencil atau di area berbahaya seperti lereng tambang membuat pemeriksaan menjadi tantangan tersendiri.

Mengelola sistem drive dan motor di industri pertambangan bukanlah hal mudah. Namun, dengan pendekatan yang tepat, seperti pemantauan kondisi dan penerapan teknologi digital, potensi kerusakan dapat diminimalisasi dan efisiensi operasional dapat ditingkatkan.

DOWNLOAD PDF.png)

.png)

.png)